本頁を公開したのは2008年7月だが、その後の補足は次のとおり。

補足1

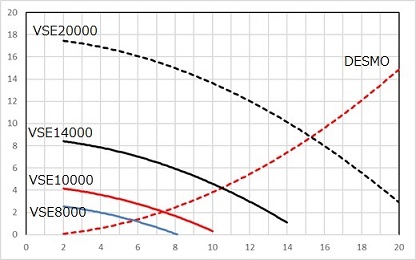

MotoGP Technology Second edition (by Neil Spalding, Haynes2010)162頁に次の記述があり、ドゥカティも、デスモドロミックエンジンは高回転ではなく特に低中回転でのパワーロスが少ないとしている。

| Filipo Preziosi, Director of Ducati Corse,

commented on the advantages of the Desmo system used on his

Desmosedici: 'There is a big difference with the Desmo

system. It has less power requirements to move the valve,

especially at low and intermediate revs. For sure, if you are not

spending fuel to move the valves you can use the fuel to move the

pistons. There is huge difference.

Not at very high revs but at low

and medium rpm. |

なお、この文の後に著者が次のようにも書いている。 |

| Normal theory suggests the springs

'return' the energy as the valve goes back to its seat. While the

energy may be returned, there is no doubt that compressing and

releasing the springs will cause small fluctuations in crank speed

as the crank drives the camshafts. The Ducati, therefore, not only

has -smoothing benefits of being a 90°V4 but also an absence of

valve spring loading and unloading. |

著者はデスモドロミックエンジンはバルブスプリングによる荷重変化(増加と減少)がないため、クランクシャフトの回転速度の変動が少ないとしている。デスモドロミックバルブ作動系であっても、バルブが上下に動く以上、加速度が働いており、作用反作用の法則によりカムシャフトに大きな力が加わることを理解していないようだ。理解しているなら「低中回転限定」であることを書くはずである。 補足2

「レーシングエンジン徹底研究」(林義正、1991グランプリ出版)に、デスモドロミックバルブ作動系についての次の記述がある。著名な技術者であっても間違えることはある。物事を印象、感覚で捉えて理解したつもりになることの怖さ、基本(この場合はニュートンの運動3法則)に立ち返って論理を積み上げることの重要性を痛感する。

「第2の利点は、カム軸の回転変動がきわめて小さくなることだ。通常はバルブスプリングの強い反力を抑え込みながらカム面がバルブリフターをこじり下げるわけで、その抵抗によりカム軸は回転変動を起こしている。カム軸の回転角度で1度くらいの作動タイミングのずれは避けられないのが現状だ。デスモドロミック方式は、これが限りなくゼロに近くなる。」

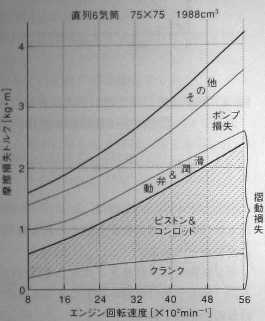

「第3の利点は、フリクションが大幅に減少することである。普通、シリンダーヘッドを組み上げた状態では、カム軸を回すのにかなりの力がいる。〜バルブスプリングの反力による抵抗が原因でそれがエンジンのパワーロスにもなる。デスモドロミック方式では、ヘッドを

組み上げた状態で、指先で簡単にカム軸を回せるのだ。かなりフリクションを小さくできるはずで、多気筒になるほど、高回転になるほど、このメリットは大きい。」

「レーシングエンジンにデスモドロミック機構が採用されるのは時間の問題であると私は考えている。」

2022年12月3日追記

その後、林氏は見解を改め「デスモドロミックバルブ作動系は高回転になるほど摩擦損失が増大する」としている(リンク)。

|